- 選擇冠古科技,環(huán)保拋光機真的不貴

- 壓鉚螺柱表面處理新選擇:磁力拋光為何能實現(xiàn)“又快又好”?

- 彈性R銷與磁力拋光機:精密制造的“隱形搭檔”

- 沖壓彎頭品質(zhì)決勝局:最后一步為何必須用冠古磁力拋光機?

- 磁力拋光機生產(chǎn)看蘇州,蘇州磁力拋光機看冠古

- 磁力拋光機:重新定義金屬把手表面處理的「高光時刻」

如何讓金屬零件邊緣順滑?磁力拋光機:精密制造的"一鍵美顏"神器

在機械加工車間里,一把剛下線的精密齒輪被質(zhì)檢員攔下——邊緣的毛刺劃傷了檢測員的手指;汽車零部件廠的沖壓件堆里,一批連桿因銳角毛邊導(dǎo)致裝配卡滯;甚至醫(yī)療設(shè)備的不銹鋼手術(shù)器械,也因毛刺殘留面臨臨床使用風(fēng)險……這些場景,每天都在制造業(yè)的各個環(huán)節(jié)上演。金屬零件邊緣的毛刺、銳角、粗糙面,看似是"微不足道"的加工痕跡,卻可能成為影響產(chǎn)品性能、安全性與良品率的"關(guān)鍵短板"。

一、金屬零件邊緣毛刺:加工鏈上的"隱形殺手"

金屬零件在切割(激光/水刀)、沖壓、鑄造、機加工(車銑刨磨)等工序后,材料因塑性變形或斷裂分離,會在邊緣形成毛刺、飛邊或微觀凸峰。這些"不完美"的表面缺陷,具體危害遠超想象:

- 功能失效:精密配合件(如軸承、齒輪)的毛刺會導(dǎo)致裝配干涉,運行時引發(fā)振動、異響甚至卡死;

- 安全隱患:鋒利邊緣可能劃傷操作人員(如模具鋼邊角),或在高速運轉(zhuǎn)中因應(yīng)力集中斷裂飛出;

- 外觀降級:消費電子外殼、衛(wèi)浴五金等對外觀要求高的產(chǎn)品,毛刺會破壞整體質(zhì)感;

- 成本攀升:傳統(tǒng)去毛刺需人工打磨或二次加工,占用大量工時,不良率每提升1%,可能吃掉企業(yè)5%-8%的利潤。

傳統(tǒng)去毛刺手段(如人工銼削、沖模去飛邊、化學(xué)腐蝕)雖能解決問題,但效率低(單件處理需數(shù)分鐘)、一致性差(人工操作依賴經(jīng)驗)、污染高(化學(xué)法廢液處理成本高),難以滿足現(xiàn)代制造業(yè)"小批量、多品種、高精度"的需求。直到磁力拋光機的出現(xiàn),才為這一難題提供了"顛覆性解法"。

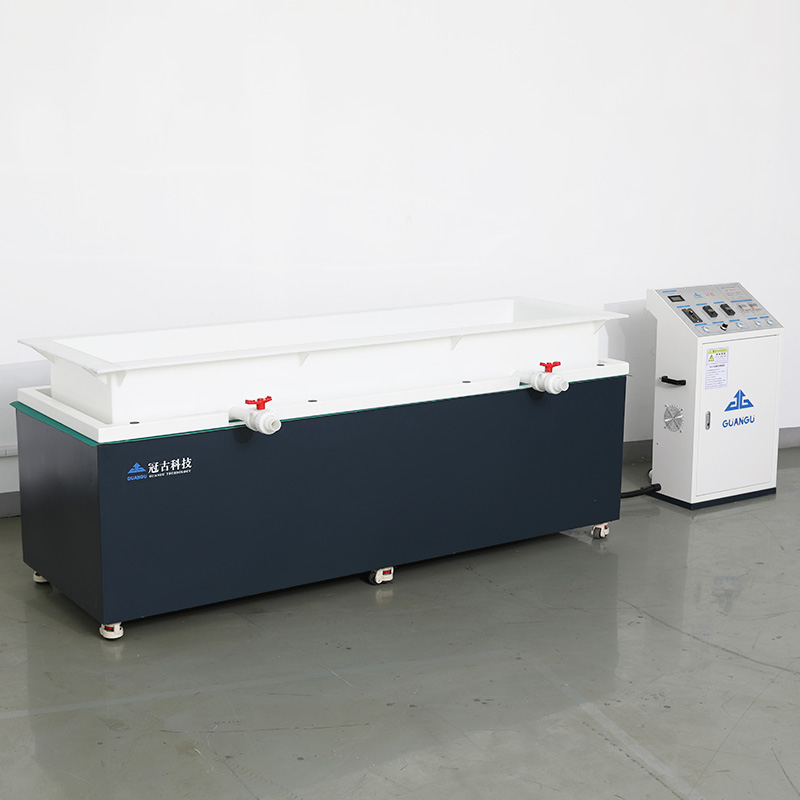

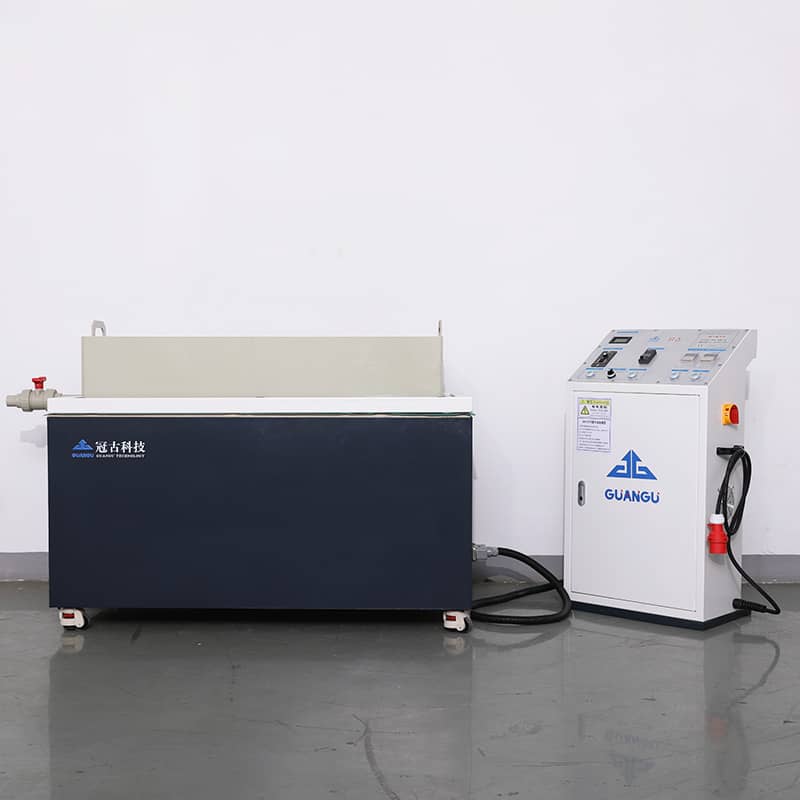

二、磁力拋光機:讓金屬邊緣"絲滑如緞"的核心邏輯

磁力拋光機的原理,本質(zhì)是"磁場驅(qū)動+磨料研磨"的協(xié)同作用。其核心組件包括:永磁體(或電磁線圈)構(gòu)成的磁場系統(tǒng)、裝有磁性磨料的拋光槽、驅(qū)動磁場旋轉(zhuǎn)/振動的主機。當(dāng)設(shè)備啟動時,磁場會在拋光槽內(nèi)形成高頻交變的磁力線,帶動磨料(如鐵粉、氧化鋁/碳化硅復(fù)合顆粒)呈螺旋式、渦流式運動,持續(xù)沖擊、研磨零件邊緣的毛刺與凸峰。

相較于傳統(tǒng)工藝,它的"快速解決"能力源于四大核心優(yōu)勢:

1. 精準(zhǔn)貼合復(fù)雜輪廓,邊緣處理無死角

金屬零件的邊緣可能是斜面、圓角、階梯結(jié)構(gòu)甚至異形曲面,傳統(tǒng)打磨工具(如砂紙、打磨機)難以貼合,易留"漏拋區(qū)"。而磁性磨料在磁場作用下會"主動包裹"零件邊緣,如同無數(shù)微型"拋光刷"同步工作,即使是0.1mm的微小銳角或深腔邊緣,也能被均勻研磨。某汽車零部件廠測試顯示,使用磁力拋光機后,連桿邊緣的毛刺殘留率從15%降至0.3%,圓角R值一致性提升80%。

2. 批量處理效率高,單批次耗時縮短90%

人工打磨單件零件需3-5分鐘,磁力拋光機通過批量裝載(一次可處理50-200件),配合自動化上下料系統(tǒng),單批次處理時間僅需5-15分鐘。更關(guān)鍵的是,所有零件同步接受均勻拋光,無需二次篩選,良品率直接從85%躍升至99%以上。

3. 材料兼容性強,適配多種金屬材質(zhì)

無論是不銹鋼(304/316)、鋁合金(6061/7075)、鈦合金,還是硬質(zhì)合金、模具鋼(SKD11),磁力拋光機均可通過調(diào)整磁場強度、磨料粒度(50-500目)與拋光時間,實現(xiàn)"定制化"表面處理。例如,鋁合金零件需避免過度腐蝕,可選擇較軟的氧化鋁磨料+低速磁場;不銹鋼零件則可用碳化硅磨料+高頻磁場,快速去除毛刺并提升光澤度。

4. 環(huán)保無污染,符合綠色制造趨勢

傳統(tǒng)化學(xué)去毛刺需使用強酸/強堿溶液,產(chǎn)生含重金屬廢液;人工打磨則會產(chǎn)生金屬粉塵(長期吸入可能導(dǎo)致塵肺病)。磁力拋光機僅需水基磨料(或干式磨料),無化學(xué)添加,拋光廢水經(jīng)簡單過濾即可循環(huán)使用,粉塵通過密閉艙體收集后集中處理,真正實現(xiàn)"零污染"生產(chǎn)。

三、實戰(zhàn)指南:如何用磁力拋光機實現(xiàn)"絲滑邊緣"?

要讓磁力拋光機發(fā)揮最大效能,需掌握三個關(guān)鍵步驟:

1. 預(yù)處理:去除油污與松動手柄

零件表面若有油污、切削液殘留,會影響磨料與金屬的貼合度,導(dǎo)致拋光不均。建議先通過超聲波清洗機去除污染物,再用壓縮空氣吹干。對于易變形的薄壁件(如手機中框),需采用專用夾具固定,避免拋光時因磁場振動導(dǎo)致尺寸偏差。

2. 磨料與參數(shù)匹配

- 磨料選擇:粗拋(去毛刺)選低目數(shù)(50-150目)碳化硅/剛玉磨料;精拋(鏡面效果)選高目數(shù)(300-500目)氧化鋁/陶瓷磨料。

- 磁場強度:根據(jù)零件材質(zhì)調(diào)整——軟質(zhì)鋁材(1-3T)需弱磁場避免過拋;硬質(zhì)不銹鋼(3-5T)需強磁場提升研磨效率。

- 拋光時間:毛刺較厚的零件(如沖壓件飛邊)建議3-5分鐘;精密零件(如手表齒輪)控制在1-2分鐘,避免過度研磨導(dǎo)致尺寸超差。

3. 后處理:干燥與質(zhì)檢

拋光完成后,零件表面可能附著少量磨料粉末,需用去離子水沖洗后烘干(或自然晾干)。最后通過輪廓儀(檢測Ra值)、顯微鏡(觀察邊緣毛刺)或三坐標(biāo)測量儀(驗證尺寸精度)抽檢,確保符合圖紙要求。

結(jié)語:從"人工救火"到"智能預(yù)防"的制造升級

在"工業(yè)4.0"與"中國制造2025"的背景下,金屬零件的精度與表面質(zhì)量已成為衡量產(chǎn)品競爭力的核心指標(biāo)。磁力拋光機不僅解決了傳統(tǒng)去毛刺的效率痛點,更通過"批量處理+精準(zhǔn)控制"的特性,推動制造業(yè)從"事后修補"向"事前預(yù)防"轉(zhuǎn)型。

對于中小型加工廠而言,一臺性價比高的磁力拋光機(市場主流機型價格在3-15萬元)即可覆蓋90%的精密零件拋光需求,投資回報周期僅3-6個月;而對于大型制造企業(yè),自動化產(chǎn)線搭配磁力拋光機的組合,更能將邊緣處理環(huán)節(jié)的人力成本降低70%,良品率提升至99.5%以上。

當(dāng)金屬零件的邊緣不再需要"人工救火",當(dāng)每一件產(chǎn)品都能以"絲滑"姿態(tài)進入下一道工序——這或許就是磁力拋光機給制造業(yè)帶來的最直觀改變:用科技的力量,讓"完美"變得簡單而高效。

-

2022-12-01種植體表面處理新型技術(shù)是什么?

-

2022-10-14不銹鋼沖壓件去毛刺

蘇公網(wǎng)安備32050602013511號

蘇公網(wǎng)安備32050602013511號